Tekst: Jürgen Donders

Tekst: Jürgen Donders

De beschikbaarheid van reserveonderdelen heeft effect op de uptime en TCO van productielijnen, maar minder dan verwacht. Door de logistiek van reservedelen te verbeteren gaan de kosten flink omlaag en de beschikbaarheid van het systeem omhoog. Leerpunt: een ERP-systeem voor koffie is niet geschikt voor reservedelen.

In mijn jarenlange ervaring in kapitaalintensieve onderhoudsomgevingen leerde en merkte ik dat het al of niet ter beschikking hebben van de juiste reservedelen de beschikbaarheid en Total Cost of Ownership (TCO) van technische systemen beïnvloedt. Maar ondanks regelmatige tekorten in het magazijn kwam het niet heel vaak voor dat systemen ‘down’ waren door een tekort aan reservedelen. Techneuten zijn immers vindingrijk en vinden altijd wel een alternatieve (tijdelijke) oplossing om de machine te laten doordraaien. Maar het op voorraad houden van reservedelen brengt wel kosten met zich mee. Door de logistiek daarvan te verbeteren is een beperkte verbetering van beschikbaarheid en een flinke besparing van TCO mogelijk.

In mijn ervaring beseffen maar weinig onderhoudsmanagers dat voorraadmanagement voor reservedelen enorm afwijkt van de algemeen bekende en beschikbare voorraadmanagement-methoden en -technieken. Het gevolg hiervan is dat veel onderhoudsorganisaties ondanks hoge voorraden reservedelen toch veel problemen hebben met de tijdige beschikbaarheid van de juiste reservedelen en (mede daardoor) relatief hoge TCO. De directe relatie tussen de tijdige beschikbaarheid van reservedelen en systeembeschikbaarheid wordt duidelijk aan de hand van enkele eenvoudige getallenvoorbeelden.

Een technisch systeem is ‘Up’ (hij doet het, groen in de afbeelding) of ‘Down’ (hij doet het niet, rood in de afbeelding). In de tijd dat een systeem down is wordt er onderhoud uitgevoerd of wacht het systeem daarop. Die wachttijd wordt veroorzaakt door het niet direct beschikbaar hebben van een van de 4 M’s: Mensen, Middelen, Methoden of Materialen. In de normale situatie (bovenste balk) bestaat de ‘Down’-tijd (28% per jaar) voor de helft uit wachten op materialen (14%) en voor de andere helft uit het daadwerkelijke onderhoud (14%).

Stel je nu eens voor dat we de wachttijd met 50% kunnen reduceren door een betere beschikbaarheid van reservedelen (onderste balk). Dan stijgt de uptime van het technisch systeem met 5% van 72% naar 77%. Uiteraard beseffen we bij Gordian dat de dagelijkse realiteit weerbarstiger is dan dit simpele voorbeeld. Redundantie, tijdelijk functieverlies en -herstel, praktische noodoplossingen en crashacties van de leverancier zorgen ervoor dat de pijn niet, of minder, gevoeld wordt. Maar het kost wel geld en energie. Feit blijft: beter voorraadmanagement leidt tot minder verspilling.

“Weinig onderhoudsmanagers beseffen dat voorraadmanagement voor reservedelen enorm afwijkt van de algemeen bekende methoden en technieken”Jürgen Donders, consultant bij Gordian Logistics Experts

Het managen van voorraden ten behoeve van service en onderhoud wijkt wezenlijk af van de meest bekende en gehanteerde methoden omdat:

• de vraag naar reservedelen laag en mede daardoor onvoorspelbaar is,

• reservedelen soms kritisch en/of repareerbaar zijn,

• lever- en reparatietijden lang en onbetrouwbaar zijn, en

• de prijs van reservedelen enorm hoog kan zijn.

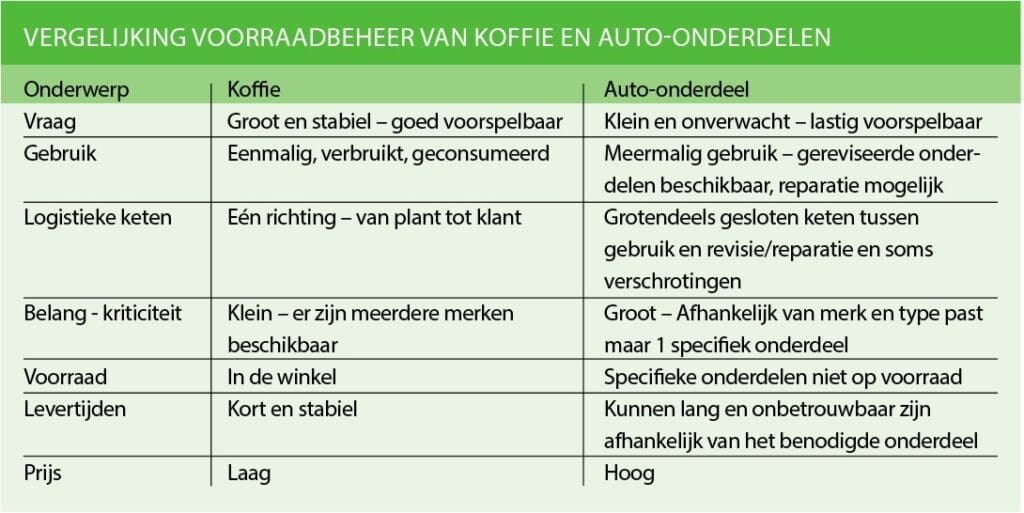

Vergelijk maar eens de vraag naar pakken koffie in de supermarkt met de vraag naar een willekeurig onderdeel (benzinepomp, startmotor, dynamo, etc.) in een autogarage. De (standaard) voorraadmanagementtechnieken en -systemen die tijdens opleidingen worden gedoceerd en in ERP en voorraadmanagementsystemen beschikbaar zijn, zijn gericht op artikelen zoals koffie. De vraag naar Fast Moving Consumer Goods is voorspelbaar op basis van de vraag in het verleden, van retouren is vrijwel geen sprake en levertijden zijn stabiel. Voorraad voor koffie is een trade-off tussen kosten van voorraadhouden en bestelkosten, gegeven een bepaalde vraag. Dat gaat voor reservedelen niet op. Die voorraadbeslissing is gebaseerd op hele andere zaken; er zijn veel meer onzekerheden.

Maar ook onderhoudsmanagementsystemen houden geen rekening met deze karakteristieken. Daarin wordt dit opgelost door handmatige minimum- en maximumniveau’s in te voeren.

Bedrijven kunnen allerlei maatregelen nemen om een betere balans tussen de beschikbaarheid van reservedelen en de benodigde voorraad te vinden. Heel in het kort komt het hierop neer:

• Onderscheid maken in reservedelen voor planbaar (preventief) onderhoud en niet planbaar (correctief) onderhoud. In het generieke voorraadbeheer vergelijkbaar met het onderscheid tussen afhankelijke en onafhankelijke vraag.

• Reservedelen voor niet planbaar onderhoud segmenteren: relatief goedkope, snellopende verbruiksartikelen vragen om andere instellingen en technieken dan relatief dure, langzaam lopende en repareerbare artikelen.

• Toepassen van beter passende statistische modellen en vraagvoorspellingstechnieken.

• Rekening houden met onbetrouwbare lever- en reparatietijden, die in service en onderhoud veel voorkomen.

Voor een uitgebreidere bespreking van deze strategieën zijn diverse publicaties te vinden op de website van Gordian (http://bit.ly/GLE-publicaties).

Op basis van transactionele data uit ERP- of onderhoudsmanagementsystemen kan de beschikbaarheid van reservedelen verbeterd worden, tegen (veel) lagere voorraden én tegen lagere logistieke kosten. Deze besparingen betreffen niet de ‘theoretische’ kosten, maar daadwerkelijke ‘cash-out’-besparingen.

Voorraadmanagement staat natuurlijk niet op zichzelf. Voordat er überhaupt wordt gedacht aan interventies is het noodzakelijk om bewustzijn te creëren over het verbeterpotentieel. Daarom moet altijd gestart worden met een scan en het kwantificeren van het verbeterpotentieel. Is er eenmaal het besef van een geweldige business case, dan is het tijd voor actie. Afhankelijk van het volwassenheidsniveau van het voorraadmanagement zijn projectmatige verbetertrajecten een goede aanpak. Eén daarvan is de implementatie van een (voor service en onderhoud) passend voorraadmanagementsysteem voor reservedelen. Zo’n systeem is gebaseerd op en omvat een volledig gesloten Plan-Do-Check-Act cyclus, waardoor het voorraadmanagement voor reservedelen voortdurend verbeterd wordt

Verbetering begint met het besef dat reservedelen geen koffie zijn. Bij bedrijven die een voorraadmanagementsysteem dat is ontworpen voor koffie, toepassen op reservedelen valt nog een wereld te winnen. Grote kans dat de systeembeschikbaarheid flink omhoog kan tegen lagere voorraden en logistieke kosten. ●